安川机器人|工业机器人自动上下料控制系统的设计

以安川MSl65工业机器人为研究对象,分析了工业机器人上下料系统的组成与工艺流程, 并对其机械结构与控制系统的设计进行了介绍,给出了控制系统电气原理图与部分控制程序梯形图。产 品预加工显示,所设计的工业机器人自动上下料控制系统运行情况良好,可以提高生产效率。

工业机器人模仿人的手臂。按照设定的路径等参 数进行物件的抓取、搬运及其它动作。是目前工业自动 化生产中常用的设备之一。笔者所研究的工业机器人 自动上下料系统。是在阀门壳体加工生产线中通过设 定好的可编程序控制器(PLC)来控制工业机器人的动 作,实现三台机床的自动上下料。由于此项操作重复 性强、工作强度高,手工操作不能满足大批量生产的实 际需求,而工业机器人可以快速准确地长时间作业,重 复定位精度高,环境适应性好,可以极大地提高生产效 率。可见,工业机器人可以用高精度智能化的操作代替 人力,所以对工业机器人的柔性控制系统进行研究, 并将其应用到工厂实际生产中很有必要。

2上下料系统组成及工艺流程

笔者选用安川MSl65机器人来完成阀门壳体加 工生产线的自动上下料。安川MSl65工业机器人是一 款高效率、多功能工业机器人,主要由本体、驱动系统、 控制系统和示教器四个基本部分组成,具有两个抓手。

根据工艺流程,阀门壳体需要在数控车床、液压组 合钻床、数控磨床等三台机床上依次进行加工。壳体毛 坯首先通过进料传送带运送到指定位置。由工业机器 人抓取并经过数控车床(1号)、液压组合钻床(2号)、 数控磨床(3号)依次加工,***后通过出料传送带完成 相关的操作。根据阀门壳体加工工艺流程,建立了如图 1所示由传送带、工业机器人及其控制系统。以及三台 机床组成的自动上下料加工生产线。现场辅以加工自 动线安全围栏。

阀门壳体 生产线的工艺 流程为:①进 料。1号壳体由 进料传送带运 送到相应位 置:②1号机 器人抓手打 开,抓取1号 壳体后关闭: ③2号壳体进 入相同的位 置。2号机器人抓手打开.抓取2号壳体后关闭;④进入机械加工工 艺流程.1号机床、2号机床、3号机床依次完成相关工 序的加工:⑤1号机器人抓手打开,然后2号机器人 抓手打开,出料。在进料口和出料口由传感器控制实现 两端的限位功能。由于工艺流程需要,在2号机床与3 号机床中间设置中转台装置,结构为台阶型的v形 块,用于壳体的掉头装夹C3],即当工件在2号机床加工 完成,工业机器人将壳体取出后,借助中转台装置换夹 壳体另一端。两个壳体经过三台机床的依次加工后,通 过工业机器人的准确放置由出料传送带送出。

3机械结构设计

为提高生产效率。采用双工位非标夹具设计机器 人抓手。壳体进入机床前,机器人先将未加工壳体夹持 在1号工位上,然后旋转1800,使用2号工位抓取另 一个未加工壳体,待两个壳体全部抓取完毕后,进入机 床加工系统。

气压传动系统由过滤器、减压阀、单向阀、电磁换 向阀、储气罐等元件组成。为满足加工不同型号壳体的 装夹需求。抓手不直接安装在机器人上,而是通过快换 接头连接。压缩空气利用四通连接管分为三条气路,其 中两条气路分别用于控制两个抓手打开和关闭,第三 条气路用于控制快换接头连接与断开。由三位五通电 磁换向阀控制抓-T-气缸的换向C4]。电磁换向阀线圈A 得电后,压缩空气进入两个夹持气缸的右腔,推动活塞 杆向左运动,夹紧壳体。反之,电磁换向阀线圈B得电 后,活塞杆向右运动,在弹簧力作用下松开壳体。

机器人抓手的转动由电磁换向阀、齿条、齿轮和转 动轴共同完成。压缩空气通过电磁换向阀分别进入两 个转动气缸,推动活塞杆运动。活塞推动齿条运动,齿 条再带动齿轮和转动轴转动,从而实现抓手的转动。

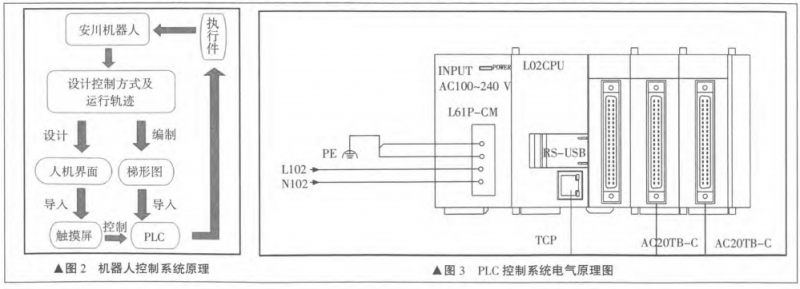

控制要求和运动动作,进而设计人机界面,编制梯形 图,将人机界面导入触摸屏,并将梯形图导人PLC[51。 触摸屏与PLC相连,操作者控制触摸屏,触摸屏控制 PLC动作,PLC根据程序向执行件发送信号,控制执行 件的运动,实现阀门壳体生产线的运行。工业机器人控 制系统原理如图2所示。

4控制系统设计

PLC通过数字或模拟输入输出信号控制整个机械 生产过程。选择三菱L02CPU型PLC作为工业机器人 的控制器,根据具体的控制要求向各个控制对象分配 输入输出地址,并且在进出料传送带上加以光电传感 器、减速器等辅助装置。选用的三菱L02CPU型PLC 具有较多的输入输出点、较强的模块拓展能力、较快的 运算速度、较好的内部集成特殊功能,内置RS—USB、 Ethernet,能够满足工业机器人柔性控制系统的需求。

光电传感器用来检测壳体在传送带上的位置,然后将 信号反馈给PLC,其它控制模块包括开关、警报等[引。 PLC控制系统电气原理图如图3所示。 传送带由电机经减速器拖动实现运行。由接触器 控制电机的正反转。电机的正反转决定了传送带的运 转方向,同时在上下料传送带的边缘处设置传感器,控 制电机的停止。工件的定位通过设置行程开关来实现, 非标机械夹具的夹紧功能通过控制电磁换向阀驱动气 缸来实现。

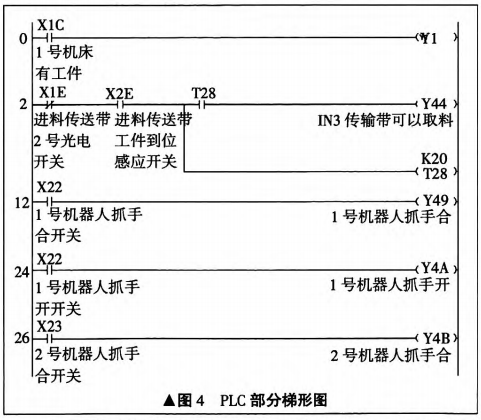

使用Gx—works2编程软件梯形图编辑器创建程 序,编写完程序之后便可以进行相关的仿真调试。当确 认程序无误后,将所有程序下载至PLCE”。在Gx—works2 环境下.对控制程序进行组合编辑后。通过电缆下载至 PLC的中央处理器模块,接通电源,运行控制程序,观 察工业机器人的运动情况。试验结果表明,工业机器人 执行动作符合预先的设定要求,控制电路与控制程序运行安全可靠。PLC部分梯形图如图4所示。

由于安川机器人的结构为多关节式,因此使用示 教盒可以针对处于工作原点的机器人。用手动按键示 教其在今后工作中所要完成的动作。触摸屏的主要程 序包括设备初始化、界面程序、参数设置、模式选择和 系统管理等,作为人机界面,触摸屏可以接收PLC操 作指令.并显示控制柜的系统状态。基于安川机器人示 教器.在设计完成后进行关键位置点的示教及调整,实 现机器人在手动模式进行取料、搬运及其它动作,***后 实现与PLC信号交换,然后进行仿真模拟,进而完善 机器人程序[引。通电前再次确认各气缸及传感器的初 始状态.检查机器人的硬件连接是否正确。确定无误后 通电并载入程序。根据示教好的点进行程序调试。工 业机器人现场调试如图5所示。

阀门壳体生产线经过调试后,已实际投入生产使 用,整条生产线安全平稳运行,能够连续工作。这套基 于PLC与工业机器人的自动化上下料系统具有高度 的自动化水平,可以大大减轻工人的劳动强度引,极大 地提高了阀门壳体的加工效率。

更多资讯:安川机器人

平台热线

平台热线